PremessaLa scelta di una catena appropriata per una determinata trasmissione, deriva, sia dalla conoscenza delle caratteristiche d'impiego della varie serie o tipi di catene, sia dal calcolo. E' possibile stabilire, in tal modo, quale catena, di una determinata serie o tipo, sia in grado di trasmettere la potenza di progetto per il tempo previsto di funzionamento. La capacità di trasmissione di potenza di una catena viene determinata in funzione di una serie di calcoli che tengono conto delle caratteristiche meccaniche della catena, del carico imposto e delle sue variazioni, della velocità, dell'interasse fra le ruote dentate, del numero dei denti delle stesse e, non ultimo, della durata ad ore di servizio che si vogliono ottenere dalla trasmissione. Ogni costruttore di macchine, infatti, nell'accingersi a calcolare una trasmissione a catena, si pone il problema di trasmettere una certa potenza media (variabile entro certi limiti), ad una certa velocità (numero di giri al minuto del pignone), per un periodo di tempo prefissato e, tutto questo, rispettando certi limiti di ingombro. E' quindi facile comprendere che non è possibile stabilire la capacità di trasmissione di potenza di unacatena in funzione solamente di un semplice carico statico come, per esempio, una frazione del carico di rottura. Detta capacità dovrà essere stabilita, sia in funzione delle sollecitazioni dinamiche alle quali la catena è soggetta durante il moto, sia in funzione delle usure ammissibili nel tempo dei vari organi che la compongono. I due principali fattori che limitano la capacità di trasmissione di potenza di una particolare catena e la sua durata sono la resistenza ad usura e la resistenza alla fatica dei suoi componenti. |

UsuraNormalmente quando la catena scelta è in grado di sopportare, senza deformarsi, il tiro impostole dalla potenza trasmessa, uno dei fattori che limitano la durata della catena è l'usura delle superfici coniugate di lavoro "perno-bussola". Si dice che una catena è usurata quando l'allungamento determinato dall'usura delle superfici di contatto "perno-bussola" diviene eccessivo ed impedisce il corretto accoppiamento della catena con le ruote dentate della trasmissione. Quando infatti l'allungamento supera determinati valori, il rullo della catena, all'atto di accoppiarsi con il dente della ruota dentata condotta, dalla parte non in tensione della catena, tende a portarsi sulla punta del dente anzichè sul fondo del vano fra due denti successivi. Ciò da origine al fenomeno della catena che tende a saltare un dente della ruota dentata. Tale fenomeno impone alla catena sollecitazioni dinamiche molto elevate e pertanto, quando l'allungamento raggiunge determinati valori (circa il 2% della lunghezza iniziale per catene di piccolo passo e il 3 % per quelle di passo maggiore), la catena deve essere sostituita se non si vuole che la stessa si rompa. E' noto che la maggioranza delle trasmissioni viene progettata con l'intendimento che la catena termini la sua vita utile per usura e non per rottura di una delle sue parti componenti. Si deduce dalle suddette considerazioni che il tiro sopportato dalla catena deve essere tale da permettere il raggiungimento di un certo valore percentuale di allungamento dovuto all'usura, in un tempo prefissato di funzionamento. Normalmente, l'usura della catena è causata dalla rotazione dei perni rispetto alle bussole, dalla rotazione dei rulli rispetto alle bussole e dal rotolamento dei rulli lungo il profilo dei denti delle ruote dentate. Fra i molti fattori che determinano l'usura più o meno rapida della catena il più importante è certamente la lubrificazione. Particolare cura deve essere posta nel montaggio, lubrificazione e manutenzione della trasmissione a catena. Vedere a questo proposito il capitolo "MANUTENZIONE". |

1° Introduzione |

|

| Il presente capitolo fornisce le linee guida per il calcolo di trasmissioni con catene considerate in questo catalogo e quindi la preselezione del tipo di catena e relative ruote dentate. Le procedeure di scelta e le valutazioni descritte di seguito si riferiscono a trasmissioni operanti in adeguate condizioni per un funzionamento della durata di circa 15.000 ore. A causa delle grandi diversità di natura e di carico, condizioni ambientali e manutenzione realizzabile, si raccomanda di consultare il nostro servizio di assistenza tecnica per assicurare una prestazione del prodotto alla specifica richiesta. |

2° Simboli, termini e unità di misura |

|||||||

| Simbolo | descrizione | unità di misura | |||||

| a | interasse trasmissione | mm | |||||

| a0 | interasse trasmissione approssimato | - | |||||

| f1 | fattore di applicazione per determinate condizioni operative – vedi tab. 2 | - | |||||

| f2 | fattore per il numero di denti del pignone – vedi tab. 3 | - | |||||

| f3 | fattore per il calcolo del numero di maglie con n° di denti diverso – vedi tab. 6 | - | |||||

| f4 | fattore per il calcolo dell'interasse con n° di denti diverso – vedi tab. 7 | - | |||||

| n (n1, n2) | n° di giri (pignone, ruota dentata) | R.P.M. | |||||

| i | rapporto di trasmissione | Giri/11 | |||||

| p | passo della catena | mm | |||||

| v | velocità della catena | m/sec | |||||

| Z (Z1, Z2) | n° di denti (pignone, ruota dentata) | - | |||||

| M | momento torcente | Nm | |||||

| P | potenza | Kw | |||||

| Pc | potenza corretta | Kw | |||||

| X | numero di maglie | - | |||||

| X0 | numero di maglie calcolato | - | |||||

| E | allungamento per usura | % | |||||

3° equazione base |

||

| P = | M ● n | Pc = P ● f1 ● f2 |

| 9.550 | ||

4° raccomandazioni di progetto |

|||||||

| a) la scelta della catena e della ruota dentata è basata su: | |||||||

| ● potenza da trasmettere | |||||||

| ● tipo di meccanismo | |||||||

| ● velocità e dimensioni dell'albero | |||||||

| ● interasse degli alberi e loro disposizione | |||||||

| ● condizioni ambientali | |||||||

| ● tipo di meccanismo | |||||||

| b) scegliere per primo il numero di denti della ruota dentata piccola (pignone), in quanto il rapporto "i" determina il numero di denti della ruota dentata condotta. | |||||||

| i = (Z1 / Z2) | |||||||

| ● se possibile, si devono scegliere pignoni con almeno 17 denti | |||||||

| ● se la trasmissione a catena opera ad alta velocità o è soggetta a carichi impulsivi, la ruota dentata piccola (pignone) deve avere almeno 21 denti, se possibile, e questi devono essere temprati. Di regola, le ruote dentate dovrebbero avere un massimo di 114 denti |

5° condizioni operative di riferimento e diagrammi |

|||||||

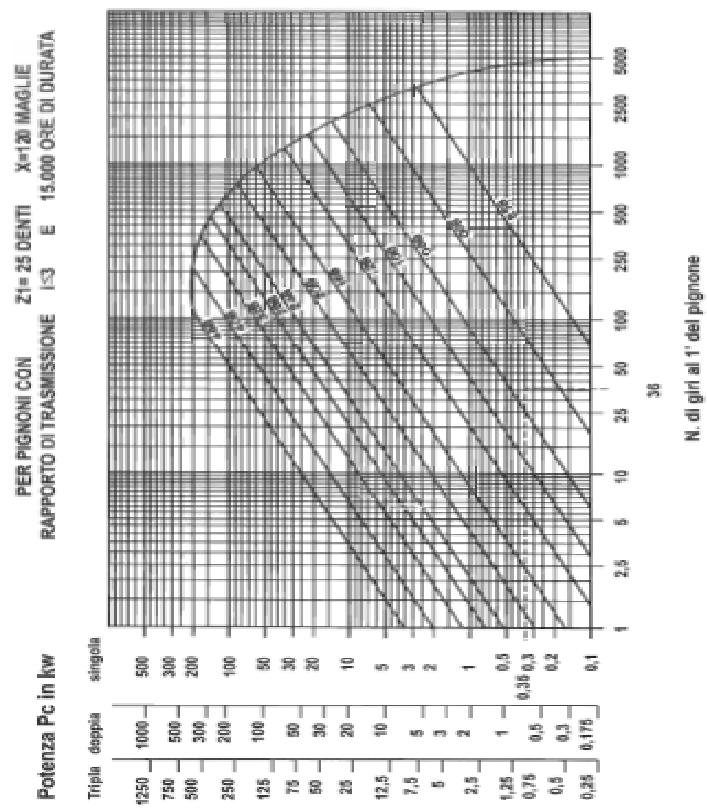

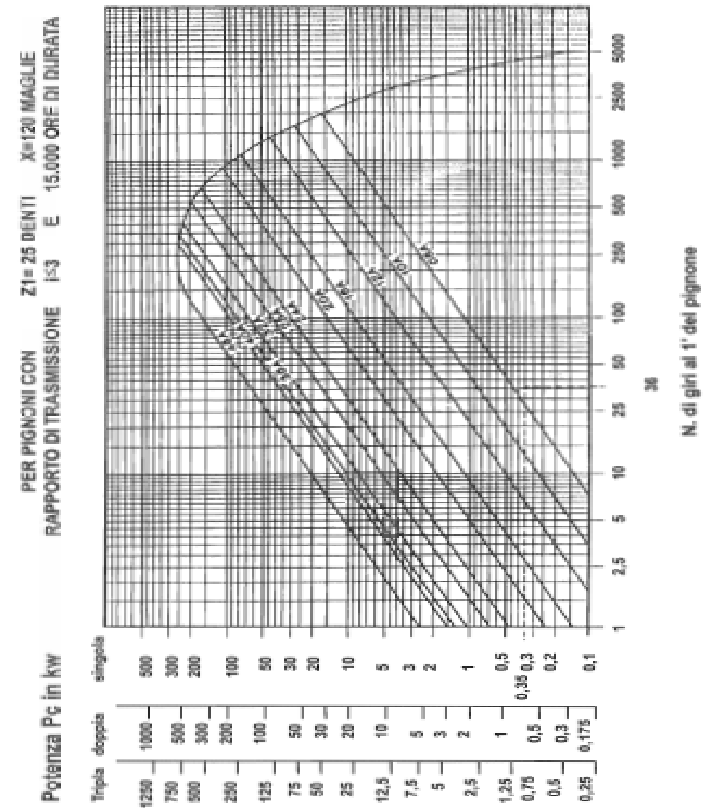

| I diagrammi di capacità delle fig. 2 e 3 sono stabiliti per trasmissioni a catena con le seguenti condizioni operative di riferimento: | |||||||

| ● una trasmissione a catena con due ruote dentate su alberi orizzontali paralleli | |||||||

| ● un pignone con 25 denti | |||||||

| ● una catena semplice senza maglia falsa | |||||||

| ● una catena da 120 maglie | |||||||

| ● un allungamento per usura E < 180/z ma E max 3%, dove z equivale al numero di denti della ruota dentata grande | |||||||

| ● un rapporto di riduzione velocità fino a 3:1 | |||||||

| ● una durata prevista di 15.000 ore di funzionamento | |||||||

| ● una temperatura di lavoro compresa fra -5° e + 70° C | |||||||

| ● ruote dentate correttamente allineate e catena mantenuta in buone condizioni | |||||||

| ● condizioni di lavoro senza sovraccarichi, colpi, strappi o frequenti avviamenti | |||||||

| ● pulizia e adeguata lubrificazione (vedi punto 8°) | |||||||

| I diagrammi di figura 2 e 3 indicano il tipo di catena che è adatta per la trasmissione considerata, in funzione della potenza corretta Pc e della velocità di rotazione in giri/1 della ruota dentata piccola |

6° condizioni corrette uso dei fattori f1 e f2 |

| Se le caratteristiche di montaggio e le condizioni operative sono diverse dalle condizioni di riferimento (vedi punto 5), la potenza da trasmettere deve essere adeguatamente corretta. A questo scopo devono essere utilizzati i fattori definiti in questo punto. |

6.1° fattore di applicazione f1 |

| Il fattore di applicazione f1 deve prendere in considerazione ogni sovraccarico dinamico dipendente dalle condizioni operative della trasmissione e risultante in particolare dalla natura del meccanismo di conduzione e condotto. Il valore del fattore f1 può essere scelto direttamente o per analogia usando le tabelle 2, 3 e 4. |

| tabella n. 2 | fattore di applicazione f1 | caratteristiche della macchina conduttrice | ||||

| caratteristiche della macchina condotta | ||||||

| funzionamento dolce | strappi moderati | forti strappi | ||||

| funzionamento dolce | 1,0 | 1,1 | 1,3 | |||

| strappi moderati | 1,4 | 1,5 | 1,7 | |||

| forti strappi | 1,8 | 1,9 | 2,1 | |||

| tabella n. 3 esempi di macchine conduttrici | |||||||

| funzionamento dolce | motori elettrici – turbine a gas e vapore – motori a combustione interna con accoppiamento idraulico | ||||||

| strappi leggeri | motori a combustione interna con 6 e più cilindri con accoppiamento meccanico | ||||||

| forti strappi | motori a combustione interna con meno di 6 cilindri con accoppiamento meccanico | ||||||

| tabella n. 4 esempi di macchina condotta | |||||||

| funzionamento dolce | pompe centrifughe e compressori – stampanti, trasportatori alimentati uniformemente – calandre per carta, scale mobili – essicatoi rotativi, ventilatori – miscelatori e agitatori di liquidi | ||||||

| strappi moderati | pompe e compressori con cilindri multipli – macchine per mescole di elevata velocità – trasportatori con carico non uniforme – miscelatori e agitatori di solidi | ||||||

| forti strappi | piallatrici, escavatori, molini – macchine per lavorazione della gomma – presse, troncatrici – pompe e compressori con 1 e 2 cilindri – punzonatrici | ||||||

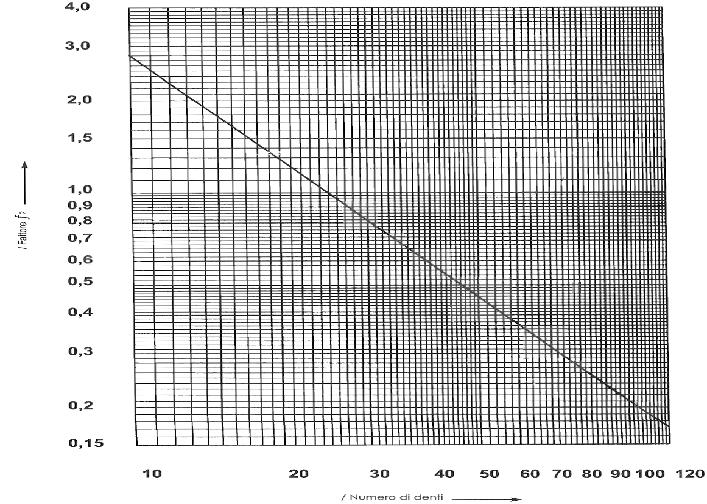

6.2° fattore di applicazione f2 |

|

Il fattore f2 è da assegnare in funzione del numero di denti del pignone -----------------------------figura n. 1 – fattore di applicazione f2 |

|

7° buona norma nel progetto di una trasmissione |

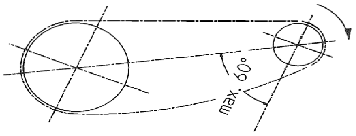

| a) l'interasse più favorevole è compreso tra 30 e 50 volte il passo della catena, ma deve permettere un arco di contatto sul pignone non inferiore a 120°. | |||||||

| b) il metodo raccomandato per ottenere una corretta tensione della catena è quello di prevedere un interasse regolabile. Se ciò non è possibile può essere utilizzato un metodo alternativo adatto, facendo attenzione a non creare carichi aggiuntivi sulla catena (normalmente non eccedenti il carico di misurazione). | |||||||

| c) una corretta tensione della catena può essere ottenuta usando tenditori con ruote folli, ruote dentate folli o altri mezzi specialmente quando si ha una trasmissione con una inclinazione maggiore di 60° rispetto la linea orizzontale. | |||||||

| d) dai diagrammi di capacità scegliere una catena semplice di passo piccolo per trasmettere la potenza richiesta alla velocità della trasmissione. Quando è necessaria una trasmissione più compatta, considerare una catena multipla di passo più piccolo così da ottenere ruote dentate di diametro ridotto. | |||||||

| e) la freccia della catenaria o flessione della catena ammessa, misurata in corrispondenza della mezzaria della trasmissione, dovrebbe essere approssimativamente l' 1% dell'interasse, misurata a metà circa dello stesso. |

8° lubrificazione |

| Un'adeguata lubrificazione è essenziale per garantire la lunga durata e la continuità di servizio di una trasmissione a catena. Previene l'usura tra perno e bussola, rende più scorrevole il contatto tra i rulli e le ruote dentate, ammortizza l'impatto tra i rulli e le ruote dentate, dissipa il calore, non fa penetrare scorie e corpi estranei e protegge dall'ossidazione. Per trasmissioni normali si raccomanda l'uso di un buon olio minerale. Normalmente non è necessario l'utilizzo di detergenti, mentre può essere utile l'impiego di antischiuma, antiruggine e additivi che aumentano la resistenza della pellicola lubrificante. |

| da 23 a 41°F | da 41 a 77°F | da 77 a 113°F | da 113 a158°F | ||||

| -5 da/a +5°C | +5 da/a +25°C | +25 da/a 45°C | +45 da/a +70°C | ||||

| VG 68 (SAE 20) | VG 100 (SAE 30) | VG 150 (SAE 40) | VG 220 (SAE 50) | ||||

| N.B. Assicurarsi che l'olio non sia contaminato, in particolare privo di sostanze abrasive. | |||||||

9° corretto tensionamento |

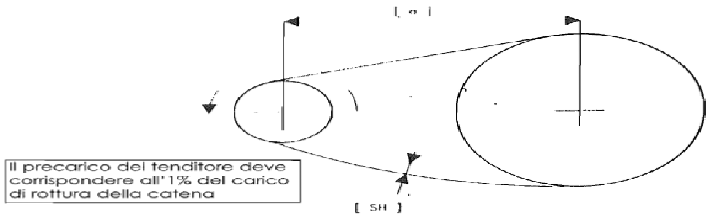

|

L'eccessivo tensionamento irrigidisce la regolarità delle articolazioni esasperando i limiti d'elasticità della catena stessa, con la possibile rottura delle piastrine. Lo spanciamento (SH) del ramo passivo della trasmissione deve essere proporzionato all'interasse degli alberi (a) e al coefficiente d'urto previsto.

|

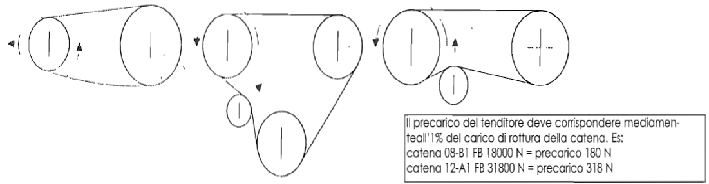

10° sistemi di tensionamento |

|

Lo sviluppo lineare della catena deve sempre intendersi nominale. Il valore effettivo è immediatamente superiore del 0,5% - 0,8% rispetto al nominale. Predisporre comunque sistemi per recuperare possibili scostamenti lineari, tramite assi registrabili a tendicatena, quando gli interassi sono fissi. Alcuni esempi applicativi: |

| figura n. 2 – Diagramma di capacità per catene a rulli serie Europea |

| La massima potenza corretta Pc è delineata dal limite superiore della curva per ciascun tipo di catena ed applicata a tutto il campo di velocità definito dalla curva stessa. |

|

|

figura n. 3 – Diagramma di capacità per catene a rulli serie Americana La massima potenza corretta Pc è delineata dal limite superiore della curva per ciascun tipo di catena ed applicata a tutto il campo di velocità definito dalla curva stessa. |

|

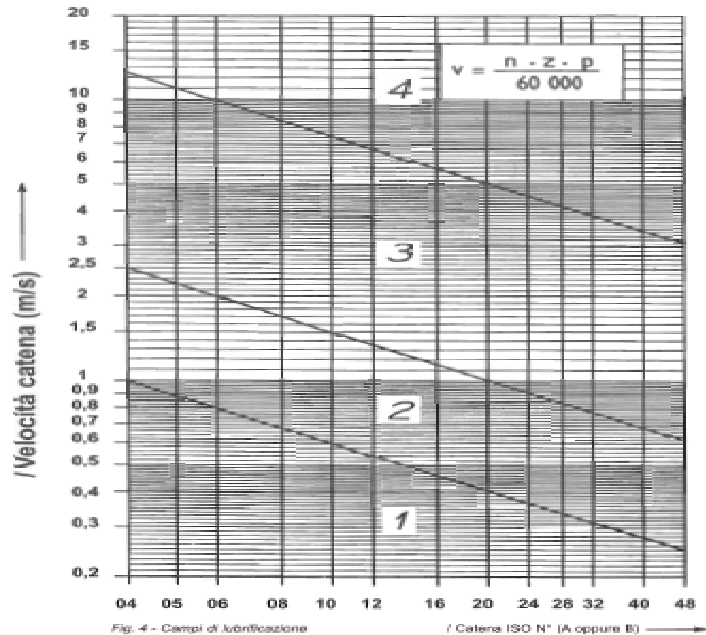

| figura n. 4 – tipi di lubrificazione minima richiesta |

|

| Campo 1 - LUBRIFICAZIONE MANUALE CON UN PENNELLO OD UN OLIATORE | |||||||

| ogni 8 ore, da applicare senza tiro sulla catena. | |||||||

| Campo 2 – LUBRIFICAZIONE A GOCCIA TRAMITE UN GOCCIOLATORE | |||||||

| da 4 a 20 gocce al minuto in base alla velocità della catena. | |||||||

| Campo 3 – LUBRIFICAZIONE A BAGNO D'OLIO E A DISCO | |||||||

| quando viene utilizzato questo tipo di lubrificazione, la catena, nella parte più bassa del suo percorso, passa attraverso un bagno d'olio il cui livello viene mantenuto circa all'altezza della linea del passo della catena. La lubrificazione a disco viene effettuata tramite un disco che pesca nel bagno d'olio e deposita sulla catena | |||||||

| Campo 4 – LUBRIFICAZIONE A CIRCOLAZIONE FORZATA | |||||||

| questo tipo di lubrificazione è necessario per trasmissioni ad alte velocità o particolarmente impegnative. Una pompa manda un getto d'olio direttamente sulla catena. Il getto deve essere indirizzato sul lato interno dell'anello di catena, possibilmente nel tratto non in tiro e subito prima che la catena ingrani con la ruota dentata. | |||||||

Tolleranza sullo sviluppo catena |

|||||||

| Le tabelle di unificazione delle catene articolate in acciaio contengono le dimensioni, i carichi di rottura a norma, la superficie delle articolazioni ed il peso per metro lineare. Inoltre dette norme stabiliscono la tolleranza di fabbricazione ammissibile della lunghezza catena e la determinazione del carico di rottura. Per le catene a rulli secondo ISO, a bussole e le catene a passo lungo ISO, lo scostamento ammissibile della catena (non lubrificata) è: - 0 + 0,15% (f.metro = 1,5 mm). Rilevamento effettuato con precarico equivalente all'1% del carico rottura catena. In precedenza a detto controllo, tutte le catene vengono sottoposte a prestiraggio (precaricate di 1/3 del carico rottura nominale della catena). Le catene a rulli per macchine agricole sono costruite con scostamento ammissibile -0 + 0,25% e le catene fleyer +/- 0,25%. Rilevamento effettuato con precarico 1%. | |||||||

Catene preselezionate in tolleranza centesimale |

|||||||

| Tali soluzioni sono particolarmente raccomandate per gli impianti di elevata produttività, con posizionamenti meccanici controllati elettronicamente, come per esempio macchine utensili, automatismi in genere, sistemi di assemblaggio, controllo, confezionamento di prodotti farmaceutici, alimentari ecc. In questi settori è molto diffuso l'impiego della catena, che si dimostra tecnicamente la scelta più semplice e razionale, specie nella necessità di azionare cinematismi a distanza o per la raccolta ed il trasporto del prodotto, a ciclo continuo. Tuttavia l'affidabilità di posizionamento della catena tradizionale a rulli (con tolleranze di costruzione secondo norma), non è compatibile con la precisione richiesta dalla componentistica elettronica. In esecuzioni speciali siamo in grado di eseguire catene in tolleranza che garantiscono l'assoluta affidabilità di posizionamento, in molte ore di esercizio. La semplicità cinematica della catena, abbinata alla precisione di fase, consente di potenziare la produttività degli impianti. | |||||||

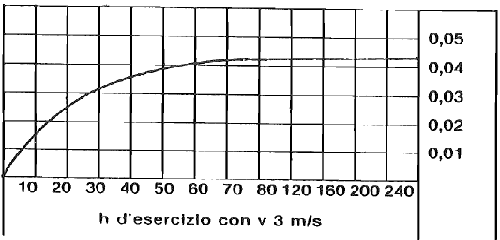

Prerodaggio (predisposizione delle catene in tolleranza) |

|||||||

| Nelle prime ore di esericizio, gli accoppiamenti dei particolari assemblati e le superfici dei perni-bussole, sono soggetti al classico assestamento iniziale. Per limitare e contenere detto assestamento, le catene standard vengono prestirate dalla fabbrica. Possiamo ottenere la massima affidabilità, nella preparazione delle catene in tolleranza, se lo sviluppo lineare è definitivamente assestato. Pertanto, alla velocità di 3 m/s, le catene vengono prerodate dalle 30 h (minimo) alle 70 h (massimo). Con questo processo, l'assestamento è definitivo e viene ottenuto per effetto dinamico, cioè vengono simulate le condizioni iniziali d'esercizio sollecitando direttamente piastrine, perni, bussole e rulli. Rispetto alla catena standard prestirata, dal diagramma, vediamo l'assestamento ottenuto con il prerodaggio. Solo ora possiamo prendere in considerazione la selezionatura in tolleranza delle catene. | |||||||

|

Scelta ed esecuzioni delle catene in tolleranza |

|||||||

| Il grado di precisione, sia sul singolo tratto che sullo sviluppo lienare totale, è rapportato all'esigenza tecnica (ed economica) richiesta dal Cliente. Le applicazioni più diffuse sono le seguenti: | |||||||

| - catene accoppiate in tolleranza (su valori di 0,5 mm); | |||||||

| - catene accoppiate in tolleranza (su valori di 0,05 mm); | |||||||

| - catene per posizionamenti passo-passo (di unica selezione); | |||||||

| - catene con sviluppo predeterminato (su valori di 0,05 mm). | |||||||

Calcolo per determinare il tipo di catena da trasporto |

|||||||

| Una corretta progettazione della catena da trasporto impone che, in condizioni di esercizio ottimali (carico e velocità costanti, buona lubrificazione, ecc.) il carico di rottura della stessa sia almeno 8-12 volte superiore al tiro effettivo della medesima. | |||||||

| calcolo del tiro effettivo per trasporto orizzontale con catena con rulli: | |||||||

| T = | (P1 + P) ● fv ● FS ● FV ● FC | (kg) | |||||

| N. catene | |||||||

| P1 = peso del materiale trasportato (kg) | |||||||

| P = peso approssimativo della catena ed eventuali attacchi (kg) | |||||||

| fv = coefficiente attrito volvente. Nel calcolo preliminare = 0,2 | |||||||

| FS = fattore servizio | carico unforme | velocità costante = 1 | |||||

| carico con modeste variazioni | funzionamento discontinuo = 1,3 | ||||||

| carico con forti variazioni | funzionamento a strappi = 1,7 | ||||||

| FV = fattore velocità | velocità m/1' | ||||||

| 15 | 30 | 45 | 60 | ||||

| n° denti ruota | 8 | 1,00 | 1,30 | 1,50 | 1,80 | ||

| 10 | 0,95 | 1,15 | 1,15 | 1,45 | |||

| 12 | 0,85 | 1,05 | 1,10 | 1,25 | |||

| 14 | 0,80 | 0,95 | 1,00 | 1,15 | |||

| 16 | 0,80 | 0,90 | 1,00 | 1,05 | |||

| FC = fattore di carico | con una sola catena | = 1 | |||||

| con due o più catene | = 1,2 | ||||||

Calcolo di verifica delle pressioni specifiche |

|||||||

| Dopo aver individuato il tipo di catena da impiegare suggeriamo, particolarmente nell'eventualità di movimentazione di carichi concentrati su ridotte superfici del trasportatore, di verificare anche i valori di pressione specifica tra rulli-bussole e bussole-perni. Il calcolo del tiro, in queste particolari condizioni di carico, non è sempre sufficiente a determinare il tipo di catena da utilizzare. Infatti, qualora i valori di pressione specifica riscontrati dovessero superare i valori limite ammissibili più sotto riportati, bisogna optare per una catena più robusta. | |||||||

| pressione specifica sul perno = | T | P = carico in kg su ogni rullo | |||||

| Lb ● Dp | T = tiro effettivo sulla catena | ||||||

| L = lunghezza foro rullo (mm) | |||||||

| pressione specifica sul rullo = | P | Lb = lunghezza totale bussola (mm) | |||||

| I ● Dr | Dr = diametro foro rullo (mm) | ||||||

| Dp = diametro esterno perno (mm) | |||||||

| massime pressioni specifiche ammissibili | |||||||

| Materiale a contatto bussola / rullo | press spec kg/mm2 | Materiale a contatto bussola / perno | press spec kg/mm2 | ||||

| acciaio cementato – acciaio bonificato | 0,85 | acciaio cementato – acciaio bonificato legato | 4,5 | ||||

| acciaio cementato – acciaio cementato | 0,98 | acciaio cementato – acciaio cementato | 2,5 | ||||

| acciaio cementato – bronzo | 0,28 | acciaio inox – ertalon | 0,9 | ||||

| acciaio cementato – ertalon | 0,145 | acciaio non trattato – acciaio non trattato | 1,5 | ||||

| acciaio cementato – ghisa | 0,71 | acciaio non trattato – bronzo | 0,5 | ||||

| acciaio cementato – ghisa malleabile | 0,90 | acciaio non trattato – ghisa malleabile | 1,2 | ||||

| acciaio cementato – ghisa sferoidale | 0,72 | ||||||

| ghisa – bronzo | 0,56 | ||||||